Gorzelnictwo

Wchodzące niegdyś w skład folwarcznego kompleksu browary w wieku XIX zaczęły ustępować gorzelniom, wyparte z wiejskiego krajobrazu przez dynamicznie rozwijające się miejskie browarnictwo. Ale i w samej produkcji wódki zaczęły w tym okresie zachodzić wyraźne zmiany. Pierwsza z nich dotyczyła surowca: zboże zaczęto zastępować tańszym ziemniakiem, dzięki czemu zmalał koszt wytwarzania alkoholu. Drugą był postęp technologiczny, przekładający się na wzrost wydajności produkcji: w latach dwudziestych XIX w. zaczęto stosować aparat do parowej destylacji alkoholu Jana Pistoriusza, pozwalający uzyskać wysokoprocentowy spirytus już przy pierwszej, a nie – jak dotychczas – trzeciej destylacji. Wynaleziony w 1830 r. przez Eneasza Coffeya aparat dwukolumnowy umożliwiał produkcję alkoholu o mocy 90%, a przy użyciu opracowanego w latach pięćdziesiątych XIX w. przez Pierre’a Savalle’a wariantu kubowo-kolumnowego uzyskiwało się drogą frakcjonowania najlepsze gatunki spirytusu. Nie każdy jednak majątek ziemiański mógł sobie pozwolić na zmianę urządzeń na nowsze, wiele więc gospodarstw rezygnowało z pędzenia wódki, nie wytrzymując konkurencji.

Nie oznaczało to jednak, rzecz jasna, by produkcja malała. Przeciwnie, wzrost efektywności folwarcznych zakładów przekładał się na wysoką podaż wódki, której towarzyszył równie wysoki popyt. Generował go z jednej strony szybki przyrost ludności, z drugiej zaś obowiązujący od ponad trzech stuleci przywilej propinacyjny, który dawał właścicielowi ziemskiemu wyłączne prawo na produkcję i sprzedaż alkoholu chłopom zamieszkującym jego dobra oraz ustanawiał obowiązek nabywania przez włościan w należącej do dziedzica karczmie określonych z góry ilości wytwarzanych w majątku napitków. Propinacja wprawdzie stopniowo była ograniczana na terenie wszystkich trzech zaborów począwszy od połowy aż do końca XIX w., w praktyce jednak np. w Galicji zachowała się aż do początku wieku XX.

Tani i łatwo dostępny trunek szybko stał się problemem, przyczyniając się do lawinowo rosnącego na wsi alkoholizmu, który pociągnął za sobą zarówno szeroko rozbrzmiewające dyskusje, jak i konkretne działania w postaci zakładania bractw trzeźwości, zobowiązujących swych członków (nieraz całe wsie) do całkowitej abstynencji. Wiele z takich bractw znajdowało się pod patronatem miejscowego proboszcza, który odbierał od chłopów stosowne ślubowanie.

Cios polskiemu gorzelnictwu, jak i całemu przemysłowi, zadała I wojna światowa, następstwami której było zniszczenie budynków folwarcznych i przepadek używanych do wyrobu spirytusu maszyn i urządzeń, wywożonych za granicę przez wycofujące się wojska. Po odzyskaniu niepodległości straty zostały jednak szybko nadrobione i już w 1922 r. moce wytwórcze gorzelni na kielecczyźnie zbliżały się do przedwojennych. Według przytaczanych przez Mieczysława Markowskiego danych w całym województwie w międzywojniu kieleckim istniało 58 gorzelni.

Produkcja surowego spirytusu, a także jego rektyfikacja, w przeważającej większości nadal stanowiła domenę majątków ziemiańskich, stanowiąc poważne, a co najważniejsze pewne źródło dochodów, gdyż mimo licznych sukcesów odniesionych przez duchowieństwo i społeczników na polu walki z alkoholizmem i pijaństwem, ludność wsi nieodmiennie zapewniała folwarcznym gorzelniom zbyt.

Rozwój przemysłu spirytusowego zahamowało dopiero powstanie w 1924 r. Państwowego Monopolu Spirytusowego, nadzorującego produkcję i obrót alkoholu na rynku wewnętrznym m.in. przez narzucenie limitów przerobu i cen produktu finalnego. W myśl powołującej PMS do życia ustawy gorzelnie dzieliły się na przemysłowe i rolnicze. Rolnicze, które stanowiły zdecydowaną większość zakładów funkcjonujących w majątkach ziemiańskich, pędziły spirytus.

[…] wyłącznie z ziemniaków, jako produktu podstawowego, i zboża na słód, wywar zaś w całości zużywa[ły] w gospodarstwach rolnych, a uzyskanym obornikiem zasila[ły] rolę”

Wspomniany wywar gorzelniczy był produktem ubocznym pędzenia alkoholu stosowanym do tuczenia bydła i świń, które następnie przeznaczano na sprzedaż. Żywienie zwierząt wywarem pozwalało tym samym na poczynienie sporych oszczędności, dając dodatkowe korzyści – mleko, mięso i nawóz w postaci obornika. Roczny odpęd spirytusu w gorzelni rolniczej nie mógł przekraczać 1600 hl. Wszystkie gorzelnie, które nie spełniały wyżej sprecyzowanych warunków, były zaliczane do gorzelni przemysłowych, którym przysługiwały przydziały z innego kontyngentu.

Niewielkie limity przyznawane gorzelniom z województwa kieleckiego i niskie stawki, rzędu 93 gr za litr, skutkowały tym, że moce przerobowe tutejszych zakładów pozostawały niewykorzystane. Mała dochodowość produkcji spirytusu po wprowadzeniu PMS wespół z nakładami poniesionymi na odbudowę powojennych zniszczeń sprawiły, że w całym dwudziestoleciu międzywojennym w województwie kieleckim nie powstała ani jedna nowa gorzelnia. Wszystkie istniejące zakłady uruchomiono w XIX lub na początku XX w., kiedy jeszcze chętnie inwestowano w gorzelnictwo, zwłaszcza zaś w tych okolicach, gdzie przeważały gleby lekkie, a zatem sprzyjające uprawie ziemniaków i żyta. Gorzelnie stawiano wówczas z materiałów ognioodpornych jak cegła czy kamień, w miejscu z dobrym dostępem do wody – ze studni lub stawu. Zatrudniano w nich zwykle wykwalifikowanego gorzelnika i pięciu robotników niewykwalifikowanych, wynagradzanych podobnie jak reszta pracowników folwarcznych w gotówce i/lub ordynariach.

Bednarstwo, kołodziejstwo, ciesielstwo i stolarstwo

Umiejętność obróbki drewna, zwłaszcza w wieku XIX, była nieodzowna dla każdego włościanina. Wiele przedmiotów codziennego użytku wykonywanych było własnym sumptem – począwszy od sochy a skończywszy na prostych stołkach czy ławach, stanowiących wyposażenie chłopskiej izby. Dopiero tam, gdzie potrzeba było bardziej wyrafinowanych narzędzi i zaawansowanego warsztatu, decydowano się na zakup przedmiotu na targu, jarmarku, u przejezdnego kramarza czy mieszkającego we wsi rzemieślnika: bednarza, kołodzieja czy stolarza.

Wszystkie te rzemiosła przeważnie zatrudniają nasz lud przy głównych zajęciach rolniczych. W niektórych wypadkach tylko następuje już zupełnie zawodowe uprawianie tych rzemiosł. Przeważnie jednak każdy prawie gospodarz ma najważniejsze z wyżej wymienionych narzędzi bednarskich, stolarskich, ciesielskich i kołodziejskich i sam sobie potrafi nie tylko zbudować chałupę, ale i zaopatrzyć ją w sprzęty oraz w najważniejsze narzędzia i naczynia gospodarskie.

– Adam Fischer

Bednarz

Adam Fischer skrupulatnie wymienia narzędzia potrzebne do uprawiania każdego z wyżej wyszczególnionych rzemiosł. I tak bednarz, trudniący się wyrobem naczyń drewnianych, zbitych z klepek i wzmocnionych za pomocą obręczy (dawniej z łyka, potem żelaznych) jak beczki, dzieże, kadzie, maselnice, wiadra, cebrzyki i fasy, używał następujących narzędzi: kobylica, siekierka, ośnik krzywy i prosty, piłka, heble, pocięgiel, pobijacz, zaciór (t.j. piłka, wetknięta pionowo w trzonek do wycinania rowków), cyrkiel, warsztat i dłutka.

Materiał potrzebny do przygotowania klepek zwożono zimą, kiedy śnieg ułatwiał transport. Zwiezione drzewo – zwłaszcza miękkie, jak sosnowe – wymagało natychmiastowej obróbki. W Polsce międzywojennej nad przygotowaniem klepek pracowała cała rodzina bednarza, tnąc, obciosując, strugając i heblując drewno. Gotowe klepki trzeba było jeszcze czas jakiś sezonować: składano je zazwyczaj na dobrze wentylowanym strychu, aby porządnie wyschły, gdyż „bednarka z mokrego drzewa jest licha i nietrwała”. Czas schnięcia, często zresztą nieprzestrzegany, drewna miękkiego wynosił dwa lata, twardego – trzy. Dobór odpowiedniego gatunku zależał od przeznaczenia przedmiotu – drewno twarde i sprężyste, jak dębina, używane było do produkcji beczek, natomiast miękkie, takie jak sosna, nadawało się do wytwarzania maselnic czy wiader.

Do wyrobu naczyń rzemieślnik przystępował dopiero latem i to w wolnych chwilach między codziennymi zajęciami gospodarskimi i pracą na roli. Wysuszone i wstępnie obrobione klepki wyrównywano za pomocą ośnika, nadając im pożądany kształt, zależny od tego, czy naczynie miało mieć ścianki proste, jak wiadro, czy wypukłe, jak beczka. Złożenie klepek w naczynie wymagało użycia pomocniczej obręczy, zwanej stawnikiem, wewnątrz której ustawiano deszczułki spinając je za pomocą tzw. klupek. Do wbicia ostatniej z klepek używano młotka. Pracę wieńczyło nałożenie jednej lub więcej, zależnie od wielkości naczynia, obręczy pomocniczych, przygotowujących wyrób do nabicia obręczy właściwych, wzmacniających go od zewnątrz. Obręcze te początkowo wykonywano z drewna – przepołowionych gałązek leszczynowych czy świerkowych, a także wierzbiny czy osiki, zastąpionych później przez żelazne taśmy. Po ostatecznym wygładzeniu klepek montowano dno, osadzane w wyżłobionym wewnątrz ścian naczynia rowku, zwanym wątorem. W tym celu należało zdjąć najniższą obręcz, wbić dno i ponownie założyć obręcz, która ostatecznie uszczelniała wyrób.

Bardziej skomplikowanym zadaniem było wykonanie beczki, która zwęża się ku górze i dołowi. Aby wygiąć w łuk proste klepki trzeba było uczynić surowiec bardziej podatnym na kształtowanie, czemu służyło moczenie beczki, a następnie rozgrzewanie jej nad paleniskiem. Gdy ścianki naczynia stawały się elastyczne ściągano je na specjalnych imadłach – kołowrocie i śrubie. Dobrze złożona beczka toczona po ziemi bez obręczy nie mogła zgubić ani jednej klepki.

Niejednokrotnie bednarz trudnił się także robieniem łyżek czy naczyń dłubanych w pniu drzewa, jak różnego rodzaju niecki, koryta czy czerpaki. Gdzie indziej zajęcia te przypadały w udziale oddzielnym klasom rzemieślników – łyżkarzom i nieckarzom.

W przeciwieństwie do bednarzy działających w okolicach miast kupieckich, którzy specjalizowali się w wyrobach określonego typu (jak beczki, faski czy obręcze), bednarze małomiasteczkowi i wiejscy mieli w swej ofercie cały asortyment produktów przydatnych w prowadzeniu gospodarstwa domowego.

Upadek wiejskiego bednarstwa datuje się od końca XIX stulecia – częściowo z braku zdatnego do obróbki surowca, głównie jednak z powodu rosnącej konkurencji jaką dla naczyń drewnianych stanowiły ich żelazne, kamionkowe i szklane odpowiedniki.

Kołodziej

Kołodziej, jak nazwa wskazuje, zajmował się wyrabianiem piast, dzwon i szprych oraz ich łączeniem w koło, a do używanych przezeń narzędzi należały „warsztat, podwójna kobylica do nabijania sprych, piłka, cyrkiel, świder, wielki okrągły świder do wiercenia głowy koła, dłóta”.

Początkowo obodę koła, tj. jego obręcz, wykonywano z giętego drąga. Obody takie z konieczności musiały mieć niewielką średnicę, bowiem potrzebnych na większe koła, odpowiednio dłuższych i grubszych żerdzi po prostu giąć się nie da. Później zastąpiono pojedynczy drąg oddzielnie giętymi kawałkami, wreszcie – wycinanymi i składanymi w obręcz segmentami zwanymi dzwonami. Na jedno koło, zależnie od wielkości, składało się od pięciu do siedmiu dzwonów. Wygładzone ośnikami lub heblami segmenty nawiercano, przygotowując je do późniejszego osadzenia w nich szprych, po czym gotowano, zwiększając w ten sposób ich twardość i zapobiegając pękaniu.

Montaż koła zaczynał się od osadzenia w ławie kołodziejskiej piasty, w której otwory wbijano wykonane z wysuszonych szczap drzewa szprychy, na te z kolei nakładano dzwona, spajając je ze sobą za pomocą drewnianych kołków, tzw. tybli, lub metalowych blaszek.

Oprócz kół kołodzieje parali się także wykonywaniem innych elementów pojazdów, a nawet całych wozów i sań, przy czym – jak w każdym przypadku – zapotrzebowanie na dzieła ich rąk zmieniało się zależnie od koniunktury: w trudniejszych czasach kołodziej nie tyle sprzedawał nowe wyroby, co naprawiał stare. Konstrukcja typowego wozu rzadko kiedy była stała, dzięki czemu istniała duża dowolność w kształtowaniu jego wyglądu stosownie do przeznaczenia.

Przód i tył pojazdu łączono zazwyczaj za pomocą drąga, zwanego roztworą, który umożliwiał skracanie lub wydłużanie wozu zależnie od potrzeby. Także i nadwozie było wymienne – przy zwózce siana zakładano drabiny, przy zbiórce kartofli – deski, a gdy okazja była uroczysta – paradne półkoszki. Nadmienić należy, że nie wszystkie części były wytwarzana przez kołodzieja – np. klepkowe gnojowice wyrabiali bednarze, a wyplatane z korzenia wasągi – plecionkarze. Z kolei metalowe elementy – np. okucia orczyków czy obręcze kół – wykonywali kowale, do których zanoszono sporządzony przez kołodzieja przedmiot.

Cieśla

Rzemiosło cieśli, przygotowującego elementy konstrukcyjne budynków: więźby dachowej, zrębu, framug drzwi czy okien itd., było nader istotne dla funkcjonowania wsi i folwarku gdzie większość, jeśli nie wszystkie budynki tak mieszkalne jak i gospodarcze (łącznie z samym dworem) wznoszono z drewna. Ludowym cieślom zawdzięczamy więc nie tylko modrzewiowe dworki, bielone chaty, czy drewniane kościółki i cerkiewki zapełniające dziś skanseny, ale także stare, przydrożne kapliczki i krzyże.

Prócz umiejętności posługiwania się odpowiednimi narzędziami, wśród których znajdowały się: „warsztat, topór, siekiera, siekierka, spust, piły, piłka, kobylica, heble, węgielnica”, majster ciesielski posiąść musiał wszechstronną wiedzę: był zarazem architektem, wznoszącym domostwa, i inżynierem, stawiającym mosty i budującym maszynerię napędzającą wiatraki czy młyny; rzemieślnikiem, biegłym w obróbce drewna, jak i artystą, którego kunszt zdradzają misterne zdobienia świątyń i ich nietypowe nieraz kształty. Konstruktorskie umiejętności cieśli nie ograniczały się zatem do znajomości reguł, podług których stawia się budynek, ale obejmowały także wiedzę o termicznych i statycznych własnościach drewna, która niezbędna była przy łączeniu ze sobą elementów drewnianych mechanizmów, gdzie poszczególne części charakteryzować musiały się odmienną twardością czy elastycznością. O tym, jak wysoce był na wsi ceniony fach ciesielski, niech świadczy fakt, że był to jeden z nielicznych rzemieślników, który za swe usługi pobierał opłatę w gotówce, nie zaś – jak zdarzało się to powszechnie przy innych robotach – w naturze.

Cieśla rozpoczynał swą pracę od wyboru surowca na budowę: była to najczęściej sosna lub jodła, rzadziej świerk czy modrzew, jedynie przy kładzeniu podwalin i legarów, a także stawianiu słupów używano zwykle trwalszej dębiny. Drzewo ścinano zimą, a obróbce poddawano od wiosny do lata, kiedy było jeszcze świeże. Pnie należało najpierw okorować, a następnie ociosać i pociąć na elementy za pomocą toporów, siekier i pił. Ponieważ wzdłużne piłowanie długich bali wymagało odpowiednich narzędzi i umiejętności szybko, bo wkrótce po wynalezieniu samej piły w średniowieczu, wykształciła się odrębna grupa rzemieślników zwanych pilarzami lub traczami. Praca tracza była pracą zespołową – brało w niej udział co najmniej dwóch, częściej trzech ludzi. Jeden z nich, najlepiej wykwalifikowany, stawał na nad kłodą drewna umieszczoną na specjalnym rusztowaniu, spychając podczas piłowania narzędzie w dół wzdłuż wyznaczonej osmolonym sznurem linii, drugi i trzeci – pod nią, ściągając ostrze ku sobie. Traczowanie drewna potrzebnego do budowy domu trwało przez dwa tygodnie (zakładając, że robotnicy pracowali od świtu do nocy), na stodołę – około tygodnia. W drugiej połowie XIX wieku pojawiają na polskiej wsi tartaki, w których można było nabyć gotową tarcicę o pożądanych wymiarach.

Po przygotowaniu materiału budowlanego, który należało jeszcze pociąć na mniejsze elementy i zaopatrzyć w czopy i felce, przystępowano – najczęściej między wiosennymi zasiewami a sianokosami – do wzniesienia zaplanowanego budynku. Pracami kierował majster, który dobierał sobie do pomocy od dwóch do pięciu pomocników. W robocie pomagała też cała rodzina gospodarza. Wycięte z bala dębowego, rzadziej sosnowego podwaliny, zwane też przyciesiami, układano pod kątem prostym na dużych kamieniach lub wkopanych w ziemię palach (stemplach), a w międzywojniu także na podmurówkach. Do osadzonych już podwalin przymierzano kolejno wszystkie elementy budynku, numerując je i odkładając na bok. Po tej czynności przystępowano do wyciosania w przyciesiach otworów wpustowych, w których następnie osadzano futryny i elementy konstrukcyjne ścian. Układanie ścian z bali wymagało każdorazowo przymierzenia belki do ściany, zdjęcia jej, wycięcia węgłów czy wpustów i wreszcie ułożenia jej na przewidzianym dlań miejscu. Szpary między balami zalepiane były gliną lub uszczelniane mchem, szmatami bądź pakułami. Na ostatnim etapie prac wykonywano więźbę dachową, którą dekarze przykrywali następnie strzechą albo gontami.

Od końca wieku XIX aż po lata 30. istniał zupełnie zorganizowany przemysł budowy domów gotowych na sprzedaż. Przed wojną światową nawet na dalekich jarmarkach można było spotkać obozy furmanek, naładowanych krokwiami, łatami, dylami, belkami, słupkami do ogrodzeń, okrąglakami, deskami, gotowymi futrynami, ramami do okien itp. Domy gotowe albo rozwożą sami wytwórcy na jarmarki albo spławiają rzekami. Była to produkcja prawie seryjna, w której brano pod uwagę przyjęty w danym regionie schemat konstrukcyjny i architektoniczny. Wytwarzane budynki zestawiano na placu przedsiębiorstwa, by klient mógł dokonać między nimi wyboru, a następnie rozbierano, dostarczano i montowano na miejscu przeznaczenia.

Zapotrzebowanie na pracę rąk cieśli malało stopniowo w dwudziestoleciu międzywojennym – drewniane budynki wypierane były z wiejskiego krajobrazu przez swe murowane odpowiedniki mające jedną, za to trudną do przecenienia zaletę: ogniotrwałość.

Stolarz

Stolarstwo jest rzemiosłem względnie młodym, które wyewoluowało z ciesielstwa w średniowiecznych miastach po pojawieniu się bardziej zaawansowanych narzędzi do obróbki drewna, a w ślad za nimi – większych wymagań odbiorców co do estetycznych walorów nabywanych przedmiotów. Od tego czasu stolarz, w odróżnieniu od cieśli zajmującego się budownictwem, trudnił się wyrobem drzwi i okien (tzw. stolarka budowlana), a także przedmiotów codziennego użytku i mebli, mówiąc krótko: wytwarzaniem wyposażenia postawionego przez cieślę domu.

Tak było w miastach, ale nie wsiach, gdzie aż po wiek XIX żyjąca w opłakanych warunkach ludność mogła pozwolić sobie na jedynie najprostsze czy najpotrzebniejsze sprzęty, które nadal wykonywał cieśla lub – własnym sumptem – sam gospodarz. Stolarze zadomowili się na polskiej wsi stosunkowo późno, bo na przełomie XVIII i XIX wieku, kiedy chłopi zaczęli nabywać skrzynie do przechowywania odzieży, największy zaś popyt na dzieła ich rąk datuje się od połowy XIX stulecia, gdy w wyniku uwłaszczenia podniosła się stopa życiowa uciskanego do tej pory pańszczyzną chłopstwa. Lepsze warunki życia rozbudziły we włościanach pragnienie piękna – chaty zaczęły zdobić misterne okiennice, nadokienniki czy podokienniki, opatrzone kunsztowną snycerką słupy czy sterczyny, we wnętrzach chałup zagościły kufry i skrzynie, półki na naczynia, rzeźbione łóżka i szlabany, zaś na przełomie wieków także stoły, krzesła i kredensy.

XIX-wieczny rozkwit kultury ludowej, tak skwapliwie obserwowany i analizowany przez ówczesnych etnografów, przyczynił się tym samym do tego, że stolarstwo, wcześniej na wsi nie występujące, stało się spośród tu opisywanych najliczniej reprezentowanym rzemiosłem. Wiejscy stolarze z Kielecczyzny wiedzę potrzebną do wykonywania swej pracy wynosili z warsztatu ojca lub innego rzemieślnika.

Stolarką ciężko było zarobić na życie, toteż każdy z takich domorosłych rzemieślników był przede wszystkim rolnikiem, a w wolnym tylko czasie majstrem. Często łączono pokrewne profesje, co pozwalało na lepszy zarobek: cieśla stawał się zarazem wiejskim stolarzem, jak i lokalnym „producentem” zabawek czy kołowrotków, a swoje wyroby rozprowadzał nie tylko wśród sąsiadów, ale także po targach i jarmarkach. Wielu stolarzy było więc wszechstronnymi rzemieślnikami, którzy prócz wyrobu domowych sprzętów parali się także kołodziejstwem, bednarstwem, gontarstwem czy szkutnictwem, zwłaszcza gdy na same meble popyt był akurat niewielki. Wykonywane przez nich sprzęty wiejskie były zazwyczaj proste i skromne, widać to zwłaszcza w przypadku wyposażenia najuboższych chałup, na które składały się szlabany i łóżka do spania, ławy do siedzenia i spożywania posiłków, stołki i zydle. W zamożniejszych gospodarstwach mebli było więcej, wyróżniały się też one bardziej dekoracyjną formą – malowano je lub zdobiono snycerką.

Zdarzało się też, że wiejscy stolarze pracowali na rzecz dworu. Wprawdzie bogaci ziemianie mogli sobie pozwolić na sprowadzanie wyposażenia wnętrz z zagranicy, w większości jednak wypadków zadowalano się tańszymi, choćby z uwagi na koszt transportu, wyrobami rodzimymi, które – wykonywane według cudzoziemskich wzorników – często w niewielkim tylko stopniu ustępowały oryginałom. Robiono je z miejscowych gatunków drzewa, a następnie wykańczano – wedle uznania – mniej lub bardziej egzotycznymi fornirami: palisandrem, mahoniem, orzechem kaukaskim. Prace te zlecano także lokalnym stolarzom, jeśli mogli się oni wykazać odpowiednim kunsztem. Nie należały też do rzadkości sytuacje, gdy wiejski rzemieślnik dosztukowywał do zakupionego zagranicą garnituru mebli brakujący element wyposażenia. Tylko meble politurowane, których wykonanie wymagało posiadania szczególnie wyrafinowanych umiejętności, pochodziły jedynie z miejskich, specjalistycznych warsztatów, zatrudniających po kilka-kilkanaście osób.

Warsztat wiejskiego stolarza był uboższy i zdecydowanie skromniejszy od miejskiego odpowiednika, co nie znaczy mniej konkurencyjny.

Przed wojną stolarzom z miasta było ciężko, bo na każdej wsi siedział samouk co za worek kartofli zbił chłopu stół albo ławę.

– Elżbieta Szot-Radziszewska

Do zbicia stołu albo ławy (czy innych, prostych sprzętów) wystarczał najbardziej podstawowy zestaw narzędzi, na który składały się: kobylica, piła ramowa, siekiera i ośnik. Wiejski stolarz dysponował też z reguły stołem stolarskim, drewnianym i żelaznym młotkiem, świdrem korbowym, kompletem strugów służących do wyrównywania powierzchni i wykonywania rozmaitych rowków, wrębów czy wpustów, wreszcie zestawem dłut, pił i noży. Uzupełnieniem były strugi profilowe i inne narzędzia specjalistyczne, służące do wykonywania elementów zdobniczych. Większość mebli wytwarzano z drewna sosnowego, rzadziej wykorzystywano także jesion, jawor czy buk, dąb zaś przeznaczano na wyroby drogie. Gotowe elementy łączono za pomocą tybli, gwoździ lub kleju, który z kolei uzyskiwano gotując przez kilka godzin kości z nóg bydlęcych, skrawki skór i odpady mięsne, a uzyskaną w ten sposób mieszaninę cedzono i odparowywano. Innym sposobem sporządzania kleju było ucieranie przez dwie godziny w glinianym garnku twarogu z gaszonym wapnem. Od XX w. stolarz mógł także nabyć klej produkcji fabrycznej. Gotowe wyroby rzemieślnicy malowali, używając farb w proszku kupowanych na wagę. Nanoszenie ozdobnych motywów odbywało się – zależnie od ośrodka – ręcznie, za pomocą stempelków lub przy użyciu szablonów wyciętych w grubej tekturze.

Choć z dzisiejszej perspektywy wytwórczość ludowa wydaje się na przestrzeni czasu niezmienna, wrażenie to nie odpowiada całkiem prawdzie. Moda na określony sposób zdobienia mebli obecna była także na wsi. Przykładowo elementy toczone, które wiejscy stolarze wykonywali sami lub nabywali gotowe u handlarzy, zagościły w chatach na początku XX w., ale już w latach 30. przestały cieszyć się zainteresowaniem nabywców.

W tym też okresie chętnie nabywano meble mazerowane. Technika mazerowania polegała na takim malowaniu pośledniejszego gatunku drewna, by przypominało ono wyglądem słoje szlachetniejszych drzew. Z kolei malowane w kwiaty skrzynie, które kojarzą się nam z wiejską chałupą, wyszły z mody około 1890 r., kiedy popularność zaczęły zyskiwać meble jednobarwne, pociągnięte farbą pokostową w różnych odcieniach brązu, rzadziej ciemnej zieleni czy bordowym. Wtedy też skrzynie zaczęły być powoli wypierane przez kufry, z którymi w rywalizację, zwłaszcza w domach zamożnych gospodarzy, wchodziły powoli szafy. Fornir i politura natomiast pojawiły się w wiejskich domostwach późno, bo dopiero w latach 30.

Opisywane wyżej prawidłowości traktować należy jako ogólne tendencje: pomiędzy poszczególnymi regionami, a nawet wsiami istniały pod tym względem duże różnice.

Kowalstwo

Aż do wybuchu II wojny światowej kowale dzielili się na trzy kategorie: kowali gromadzkich, samodzielnych i dworskich.

Kowal gromadzki angażowany był przez sołtysa w imieniu wsi, od której otrzymywał w ramach dzierżawy, na określony kontaktem czas (zwykle 3 lata) kuźnię, gospodarstwo z kawałkiem ziemi oraz możność wypożyczania koni i wozu. W zamian za wynagrodzenie w naturze kowal gromadzki zobowiązany był do wykonywania bezpłatnie drobniejszych, ustalonych w umowie dzierżawnej prac (jak ostrzenie lemieszy, okuwanie soch czy wyklepywanie sierpów i kos), za większe natomiast otrzymywał od klienta stosowną zapłatę.

Kowale samodzielni często łączyli pracę w kuźni z prowadzeniem zwykłego, chłopskiego gospodarstwa, w wielu wypadkach traktując pierwsze z zajęć jako uboczne i ograniczając je do minimum w czasie nasilenia robót w polu. W przeciwieństwie do rzemieślników z dwóch pozostałych grup, kowale samodzielni sami musieli ponieść koszty wystawienia kuźni i zakupu potrzebnych narzędzi, mieli jednak większą swobodę w wyborze specjalizacji, stąd zdarzali się pośród nich sławni na całą okolicę wytwórcy pługów czy krzyży nagrobnych.

Najwyższy kunszt prezentowali jednak najmowani przez dwór kowale z ostatniej kategorii, choćby z tego powodu, że w dużych gospodarstwach ziemiańskich najszybciej wprowadzano w użycie wszelkiego rodzaju nowinki, w tym i narzędzia pracy. Także i oni otrzymywali kuźnię z wyposażeniem, mieszkanie, działkę ziemi i zapłatę – częściowo w naturze, częściowo w gotówce – przy czym płacił im dwór, nie wieś, stąd kowal dworski pracował przede wszystkim na potrzeby dworu, a w drugiej dopiero kolejności – często wbrew wyraźnemu zakazowi chlebodawcy – wykonywał zamówienia pozostałych klientów.

Po pierwszej wojnie światowej sytuacja kowala uległa zmianie – konkurencja ze strony produktów fabrycznych sprawiła, że wiejski rzemieślnik stracił swój dotychczasowych monopol i zamiast wykonywać nowe narzędzia coraz częściej ograniczał się do naprawiania i ulepszania wyrobów przemysłowych.

Obecność kowala w folwarku czy wsi była niezbędną, choćby z tej prostej przyczyny, że to właśnie kowal podkuwał konie. Podkowy nie tylko zabezpieczały końskie kopyta przed zdarciem, ale także zapewniały zwierzęciu stabilność na śliskiej powierzchni – tylko dobrze podkuty koń mógł bez obawy poruszać się po zamarzniętej tafli wody. Fakt, że z usług kowalskich korzystali nie tylko miejscowi, ale także przejezdni, sprzyjał wymianie wiadomości i czynił z kuźni ośrodek męskich pogawędek, z kowala zaś – najlepiej poinformowanego człowieka w okolicy.

Ale prócz wytwarzania podków i kucia koni kowal trudnił się wyrobem wielu innych przedmiotów: żelaznych krat, chroniących dobytek przed złodziejami; ostrzy sierpów, siekier czy kos; okuć skrzyń, gospodarskich narzędzi i pojazdów (np. kół do wozu, płóz sań czy orczyków); zawiasów, zamków i kłódek; żelaznych elementów wideł, motyk, pługów itp.; wreszcie – misternie formowanych krzyży cmentarnych i przydrożnych.

Wieś bez kowala obyć się nie mogła i stąd po części wynikał powszechny szacunek, jakim darzono tego rzemieślnika na równi z wójtem czy sołtysem. Respekt, jaki żywiono dla kowala, wiązał się także z dużą wiedzą, jaką musiał on posiąść, oraz zamożnością, jaką zazwyczaj się cieszył, a która była prostą wypadkową wyjątkowości uprawianego przezeń rzemiosła oraz przypisywanej mu wagi.

Zatem kowal jest człowiekiem zamożnym, może sobie pozwolić na wiele wydatków, które są nie dostępne dla chłopa, pozatem umie dużo i wie o wielu rzeczach, przeto należy się z nim liczyć, szanować go i podziwiać. Zdarzają się oczywista wypadki, gdy kowale są nałogowymi pijakami i partaczami w swoim zawodzie, lecz to bynajmniej nie obala zasady, która jest źródłem uznania dla umiejętności kowala: jest on potrzebny, bez jego wyrobów nie można się obyć.

– Zygmunt Korybutiak

Wiedza kowala rzeczywiście była szeroka i wykraczająca nieraz poza warsztat jego pracy: ponieważ czynności podkuwania konia towarzyszyły inne, o charakterze pielęgnacyjnym, jak choćby struganie kopyt celem ich ukształtowania i wyrównania, kowal stawał się w pewnym sensie miejscowym weterynarzem, potrafiącym celnie rozpoznać przyczynę kulawizny. Leczył zresztą kowal nie tylko zwierzęta, ale i ludzi, głównie świadcząc usługi dentystyczne, w większości przypadków sprowadzające się do wyrywania zębów.

W praktyce dentystycznej kowali ważnym elementem było znieczulenie chorego, a później przyjmowanie podziękowania. Przy obu tych czynnościach stosowano podobny środek w postaci butelki wódki.”

– precyzuje Zbigniew Skuza

Kuźnia, w której pracował kowal, była osobnym, niewielkim, zwykle jednoizbowym, budynkiem, stawianym przy skrzyżowaniu dróg, na skraju wsi lub nawet w pewnym od niej oddaleniu. O takim usytuowaniu kuźni decydowała przede wszystkim obawa przed wznieceniem pożaru. Stąd też, o ile chłopskie chaty kryte były zazwyczaj słomą, o tyle kuźnia miała dach z trudniej palnych gontów lub dranicy, względnie dachówek. Względy bezpieczeństwa zadecydowały też o tym, że w dwudziestoleciu międzywojennym przylegająca do paleniska ściana w starych kuźniach była tynkowana, a w nowo wznoszonych budynkach stawiana z ogniotrwałego materiału – kamienia.

Najważniejszą częścią kuźni było kamienne lub ceglane palenisko, wylepione gliną, z umieszczonym w jednej ze ścian otworem, przez który dochodziło doń powietrze wydmuchiwane przez miech kowalski. Na początku XX wieku palono w nim jeszcze węglem drzewnym, z rzadka tylko – przy braku innego opału (głównie podczas wojen) – korą brzozową, która dawała biały, silny płomień, zbliżony do płomienia koksu, natomiast po I wojnie światowej, gdy Górny Śląsk stał się częścią niepodległej Polski, używano głównie taniego węgla kamiennego.

Nieodzownym elementem wyposażenia kuźni było kowadło – najstarszy jego typ to kowadło bezrożne, czyli zbliżona kształtem do rozszerzanego ku górze trapezu, względnie lekka (około 50 kg) bryła lanego żelaza, na powierzchni której (tzw. gładzi), bliżej jednego z końców, znajduje się jeden lub dwa otwory, gdzie kowal umieszczał spodki czy podcinki. Kowadła jednorożne pojawiają się tuż przed I wojną światową: cięższe od bezrożnych (80-150 kg), posiadały spiczaste, przypominające wystający dziób zakończenie. Ich rozwinięciem, spotykanym od końca lat dwudziestych, były kowadła dwurożne, zaopatrzone z jednej strony w opisany wyżej dziób, z drugiej zaś w kanciasty róg, służący do zaginania obrabianego materiału.

Kowadło sytuowano na środku izby, stawiając je na grubym, wkopanym w ziemię pniu, obok którego znajdowała się rynienka wypełniona wodą, przeznaczona do hartowania wykuwanych przedmiotów. Pod ścianami pomieszczenia rozmieszczano resztę narzędzi, wśród których nie mogło zabraknąć różnego rodzaju kleszczy, służących do chwytania i przytrzymywania rozżarzonego żelaza podczas kucia, oraz młotów i młotków, za pomocą których kowal nadawał kutym przedmiotom pożądany kształt, mniejszymi, ważącymi od 3 do 6 kg uderzając bezpośrednio w kawałek obrabianego żelaza, większymi zaś, tzw. dwuręcznymi, o wadze od 6 do 10 kg, bijąc w inny, trzymany przez pomocnika, młot, np. na(d)stawkę, pełniącą rolę matrycy dla rozgrzanego metalu; przecinak, służący do przecinania żelaznych sztabek czy prętów; płasko zakończony gładzik, którym wyrównywano kutą powierzchnię; żłobik, przy pomocy którego wykonywano w metalu rowki; ostro zakończony przebijak do robienia otworów w obrabianym metalu bądź trzymany w kleszczach trzpień, który przechodząc przez żelazo kalibrował utworzony wcześniej przebijakiem otwór. Innym typem narzędzi były podsadzki, zwane też spodkami, przypominające kształtem potężne gwoździe, których nóżka umieszczana była w otworze kowadła, gruby zaś łepek opatrzony był wygrzbieceniem bądź wycięciem, służącym do formowania materiału, lub zakończony płasko, jak w przypadku babek używanych przy klepaniu kos. W otworze kowadła mocowano także podcinkę, która podobnie jak młot przecinak służyła do cięcia metalu.

W przypadku grubszych sztab używano naraz obu wymienionych narzędzi, przykładając przecinak nad miejscem, w którym pręt stykał się z umieszczoną pod nim podcinką. Wśród pozostałych zgromadzonych pod ścianami kuźni narzędzi znaleźć można też było dziurownice (czyli płyty kowalskie z różnokształtnymi otworami i wycięciami na krawędziach, przy pomocy których wybijano w wyrobach otwory), gwoździownice (w postaci podziurkowanych płytek, w których umieszczano gwoździe celem spłaszczenia im łbów), foremniki (do nadawania kształtu seryjnie wykonywanym odkuwkom), wreszcie różnego rodzaju imadła, świdry czy pilniki.

Przy oknach stały wkopane w ziemię stoły warsztatowe, przy których montowano potężne wiertarki kowalskie, tzw. bormaszyny, wreszcie w kącie izby znajdowała się graciarnia – kojec z desek, gdzie wrzucano wszelkie odpadki żelazne, które często powtórnie wykorzystywano przy wyrobie nowych przedmiotów lub naprawie starych. W swej pracy XIX-wieczni kowale najchętniej korzystali właśnie ze złomu żelaznego, uzbieranego przez siebie lub przyniesionego przez klienta, choć wyrób wykonany z takiego materiału charakteryzował się mniejszą trwałością (miało to swoje uzasadnienie: dostępna w handlu przed I wojną światową stal była nie tylko droga, ale też niewdzięczna w obróbce. Sprzedawano ją w postaci grubych sztab, które przed użyciem kowal musiał samodzielnie pokroić na mniejsze kawałki, co zajmowało mu aż połowę czasu przeznaczonego na wykonanie przedmiotu. Preferencje te uległy zmianie w dwudziestoleciu międzywojennym, kiedy na rynku pojawiła się stal dostępna w zróżnicowanych formatach, łatwiej więc można było zaopatrzyć się w surowiec odpowiedni do potrzeb rzemieślnika).

Przed kuźnią stawiano toczydło, tj. wprawiany w ruch korbą krąg piaskowca osadzony na drewnianym stelażu i częściowo zanurzony w wypełnionym wodą korytku, na którym kowal ostrzył własne narzędzia lub też gotowe wyroby: siekiery, noże, sierpy itd. Umieszczano je zazwyczaj pod zadaszeniem.

[p]rzy kuźniach wiejskich w Polsce robiono prawie zawsze wystawki na dwóch słupach (przed wejściem do kuźni), a to w celu żeby można było podczas deszczu kuć na dworzu konie i niektóre inne czynności kowalskie tam dopełniać.

– Zygmunt Gloger

Prócz daszka można było też spotkać przy kuźniach specjalne kojce zbite z żerdzi przeznaczone do podkuwania bardziej narowistych zwierząt.

Plecionkarstwo, koszykarstwo i sitarstwo

Tam, gdzie drzewo jako surowiec było trudniej dostępne, zastępowano je, posiłkując się gałązkami wikliny, leszczyny czy innych krzewów, czyli tzw. chrustem.

[chrust] służył powszechnie na plecione płoty a często i na ściany chat, stodół, szop i chlewów.

– Zygmunt Gloger

Wyplatano więc z wikliny nie tylko drzwi, ale także powałę, a nawet całe budynki – np. przydworskie sernice. Co oczywiste, plecionkarze i koszykarze dostarczali także całą gamę użytecznych przedmiotów: rozmaite kosze (na kury, na pszczoły, na gniazda gołębi) i mniejsze koszyki (na grzyby, jagody, ziemniaki, owoce), dziecięce kolebki (w postaci kobiałki zawieszanej na sznurkach u sufitu), kosznice (do przechowywania kolb kukurydzy), wiersze na ryby, żaki przeznaczone do chwytania ptactwa, wreszcie elementy wozów konnych: półkoszki i wasągi.

Podstawowym materiałem, jakim posługiwano się przy wytwarzaniu wyżej wymienionych wyrobów była łoza. Ścinano ją późną jesienią zakrzywionymi nożami lub sierpami, wiązano w snopki i składano w szopach czy stodołach. Nim można było wykorzystać pędy do plecenia, trzeba było je namoczyć, aby przywrócić im giętkość, posortować pod względem grubości i długości, wreszcie – jeśli istniała taka potrzeba – okorować za pomocą drewnianych lub metalowych szczypiec. Ponownie wymoczona przed okorowaniem wierzbina była biała, natomiast wygotowana zyskiwała barwę czerwoną lub żółtobrązową. Techniki, jakimi posługiwano się przy wyplataniu, różniły się zależnie od materiału i przeznaczenia przygotowywanego wyrobu.

Obok najpopularniejszych wyrobów wiklinowych spotyka się także przedmioty zrobione z rosnącej nad wodą rogożyny (tj. pałki szerokolistnej), ze słomy (np. ule dla pszczół, tzw. kószki, słomkowe kapelusze czy krobki na zboże), wreszcie z korzenia jałowcowego czy sosnowego.

Z pasków kory czy cienkich listewek odartych od pnia drzewa iglastego (tzw. draniczek) robiono z kolei maty oraz koszyki: koszałki i opałki. Podobnie jak w przypadku większości rzemiosł ludowych, koszykarstwem i plecionkarstwem zajmowano się w czasie wolnym od pilnych prac gospodarskich, najczęściej wyrabiając kosze i koszyki wyłącznie na własne potrzeby, rzadziej na sprzedaż, która stanowiła dla wytwórców jedynie dodatkowe, nigdy podstawowe źródło dochodu.

Nieco odmiennie miała się rzecz z sitarzami, którzy trudnili się wyrobem sit i przetaków. Gotowy wyrób, na który składała się utkana kobiecą ręką na ramowych krosienku siatka (tzw. płócienko) z końskiego włosia, łyka czy łoziny, i obręcz (tzw. łub) z dartych desek, zrobiona z kolei przez mężczyznę, zajmującego się także mocowaniem płócienka na łubach, rozprowadzany był przez samych rzemieślników, którzy każdej wiosny ruszali ze swymi sitami w świat, by w bliższej okolicy i dalekich stronach znaleźć nabywców na wykonane podczas zimy wyroby. Wędrowali więc sitarze od wsi do wsi, przynosząc spragnionym nowin mieszkańcom wieści ze świata. Była to szczególna grupa ludzi, którą łączyła nie tylko wspólnota interesów, ale i tajny, sitarski język.

Kuśnierstwo, rymarstwo i szewstwo

We wszystkich dzielnicach Polski kożuch jest podstawą ubioru ludowego i używany jest nie tylko zimą, ale we wszystkich porach roku w myśl przysłowia: Do Świętego Ducha nie zdejmuj kożucha, a po Świętym Duchu lepiej być w kożuchu.

– Janina Orynżyna

Kuśnierz

Wyprawiano skóry na kożuch od maja aż do listopada, grudnia. W tym celu wysuszone skóry baranie myto najpierw w rzece, dokładnie usuwając zeń brud i resztki mięsa za pomocą skrobacza, wysmarowywano gliną, a po jej skruszeniu moczono w roztworze z owsianej mąki od dwóch do czterech dni, zależnie od wielkości płachty. Tak przygotowaną skórę gnieciono na międlicach, oskrobywano i nacierano kredą, która zmiękczając materiał dodatkowo go wybielała, wreszcie – rozczesywano wełnę szczotką.

Na jeden kożuch należało zużyć około 6-7 skór, które po wyprawieniu cięto i szyto, a nieraz i haftowano, przeznaczając na to zajęcie czas wolny od innych zajęć gospodarskich, głównie dni zimowe i słotne. Kuśnierze prócz kożuchów wykonywali także inne skórzane elementy garderoby: wyszywane serdaki czy tłoczone pasy.

Na użytek szewców i rymarzy skórę wyprawiano w zbliżony sposób, przy czym dodatkowo ją garbowano, kwaszono czy ługowano. Garbowanie wymagało wcześniejszego oczyszczenia skóry poprzez jej moczenie i oskrobywanie za pomocą ostrza kosy. Tak oczyszczoną skórę suszono w cieniu na świeżym powietrzu, a po wyschnięciu smarowano tłuszczem stanowiącym mieszankę bydlęcego łoju i oleju roślinnego. Teraz należało ją zmiękczyć: gdy rzemieślnik nie miał dostępu do specjalnego kołowrotu, stanowiącego standardowe wyposażenie małomiasteczkowych warsztatów rymarskich, radził sobie zawieszając dwie skóry u powały i obciążając je u dołu kołem od wozu, które obracane wokół osi skręcało materiał. Następnie należało ściągnąć w dół wsunięty między skóry drąg, odkręcając w ten sposób płachty, które ponownie skręcała bezwładność rozpędzonego koła. Czynność tę powtarzano wielokrotnie aż skóra uzyskiwała pożądany stopień elastyczności. Wystarczyło ją teraz jeszcze wygładzić, obtłukując drewnianą pałką lub młotem, i ufarbować, by mieć gotowy surowiec do dalszej pracy.

Innym sposobem garbowania skóry było użycie garbników roślinnych zawartych w korze dębu, świerku czy wierzby. Była to metoda jeszcze bardziej czasochłonna, wymagała bowiem stosowania kilkumiesięcznych kąpieli materiału w odpowiednio dobranych roztworach.

Gdzieniegdzie jeden i ten sam rzemieślnik parał się zarówno rymarstwem jak i szewstwem, bo też i używane w obu tych specjalnościach narzędzia są bardzo do siebie podobne. Charakterystycznym tylko dla rymarza urządzeniem był tzw. konik rymarski, rodzaj ławki, na której siadało się okrakiem, zaopatrzonej w duży, drewniany ścisk, w którym umieszczano kawałek zszywanej ręcznie skóry.

Rymarz

Rymarz zajmował się wykonywaniem skórzanych elementów końskiej uprzęży, a także chomąt, siodeł itp. Wygląd rymarskich wyrobów, jak większości wytworów ludowego rzemiosła, był zróżnicowany zależnie od regionu.

[m]amy więc skromną uprząż mazowiecką i podlaską, a jej przeciwieństwem jest strojna i bogata uprząż krakowska. W podlaskiej uprzęży chomąto jest ciemne, a część zasadniczą jego stanowi pas skórzany z cienkich rzemyków, których jedyną ozdobą są nanizane na nie drobne gwiazdki mosiężne. Zaprząg krakowski świeci natomiast chomątem, ozdobnie nabijanem mosiężnemi główkami. Uprząż góralska jest jeszcze ozdobniejsza.

– Adam Fischer

Odmiennie niż w przypadku większości opisywanych tutaj rzemiosł, rymarstwo stanowiło dla trudniącego się nim rzemieślnika główne i to dość pokaźne źródło dochodu, dzięki czemu rymarz był zwykle bogatszy od większości chłopów. W przeciwieństwie do kowala czy kołodzieja, mieszkał on zwykle nie na wsi, lecz w miasteczku, skąd sprowadzano go do folwarku, by w okresie objętym umową wykonywał poruczone mu prace.

Szewc

Zawód szewca, wykonywany wyłącznie przez mężczyzn, wymagał długiej, obwarowanej rozlicznymi przepisami cechowymi nauki i zazwyczaj – podobnie jak w przypadku wielu innych rzemiosł – wraz z warsztatem przechodził z ojca na syna. Choć nie cieszył się on wielkim prestiżem (powszechnie uważano szewców za pijaków i lekkoduchów, a dochody w tym rzemiośle nie były pokaźne), to nie brakowało chętnych do jego nauki, rekrutujących się zazwyczaj z miejskiej i wiejskiej biedoty.

Podobnie jak rymarz, szewc stosunkowo rzadko rezydował na wsi: było to fach uprawiany głównie w miastach i małych miasteczkach. We wsiach natomiast można było spotkać trepiarzy, zajmujących się wyrobem prostych butów o drewnianej podeszwie i skórzanym wierzchu, bez zapiętka, nazywanych trepami, które włościanie wsuwali w chłodniejsze dni, krzątając się po obejściu.

Dawniejsze rodzaje obuwia, jak wyplatane z pasków kory lipowej bądź brzozowej łapcie, czy skórzane chodaki w XIX wieku były już wypierane przez bardziej wyrafinowane, szewskie wyroby: buty z cholewami dla mężczyzn i trzewiki dla kobiet – trzeba jednak pamiętać o tym, że ubożsi włościanie, o ile w ogóle posiadali obuwie, wkładali je tylko od święta, np. idąc do kościoła.

Buty były zbyt kosztownym nabytkiem, by zakładać je do dojenia krowy. Robiono je ze skóry wołowej i świńskiej, rzadziej koziej czy baraniej. Podeszwy były w owym czasie dwojakiego, w zależności od przeznaczenia, rodzaju: skórzane lub drewniane, do których – odpowiednio – za pomocą nici lub ćwieków przymocowywano cholewkę.

W warsztacie szewca nie mogło zabraknąć trójnogu (na którym przybijano podeszwy, obcasy, podkówki itp.), szydeł szewskich (prostych do wyrabiania dziurek przy wbijaniu drewnianych szpilek i zakrzywionych do wykonywania szwów), tarników (do wygładzania skóry), radełka (w postaci drewnianej rączki z osadzonym w nim ruchom, zębatym kółkiem, które prowadzone po płacie skóry wytłaczało w nim linię kropek, wyznaczając tym samym równomierny bieg szwu), rylców (kształtem zbliżonym do dłuta, którymi fazowano krawędzie skórzanych przedmiotów), szewskich młotków, kleszczy, obcęgów i nożyc, wreszcie narzędzi do wykonywania otworów: szpilorków i dziurkaczy.

Podczas szycia lub reparacji szewc unieruchamiał but na kolanie za pomocą rzemiennej pętli zwanej pocięgiem, której jedną część przeciągał nad butem, a drugą przydeptywał stopą. Do formowania obuwia używano kopyt – metalowych i drewnianych, z których te ostatnie były nieraz wykonywane na miarę, oraz prawideł, służących do rozciągania skóry gotowego wyrobu. Zamożniejsi rzemieślnicy mogli sobie pozwolić na zakup maszyn do szycia wierzchów i cholewek (przypominających wyglądem zwykłe maszyny krawieckie) czy pras szewskich, za pomocą których dociskano przy klejeniu zelówki do podeszwy buta.

Pod koniec XIX stulecia zaczyna rozwijać się przemysł szewski, a fabryczna produkcja obuwia powoli wypiera rękodzieło: szewc coraz rzadziej dostaje zamówienia na szyte na miarę trzewiki, częściej zaś trafiają do niego buty spod przemysłowej sztancy, wymagające naprawy, rozciągnięcia lub rozbicia, by dobrze układały się na stopie właściciela.

Bartnictwo i pszczelarstwo

Początkiem współczesnego pszczelarstwa było bartnictwo, polegające na hodowli w warunkach naturalnych dzikich pszczół leśnych. W tym celu zakładano tzw. bory bartne, których właściciele znakowali należące do nich drzewa, bartnik bowiem nie tyle korzystał ze znalezionej barci, co tworzył nowe, „dziejąc” drzewa tj. drążąc w nich barcie za pomocą topora i dłuta, oraz „klęc(z)ąc” w nich pszczoły – czyli osadzając na tak utworzonych stanowiskach świeżo wyrojone owady.

[Bartnicy musieli] przedewszystkiem posiadać sztukę wchodzenia na wysokie, gładkie i grube sosny, w których zwykle, na kilka sążni nad ziemią, znajdowały się barcie. Dokonywali zaś tego za pomocą leziwa, czyli mocnego sznura, na którego środku znajdowała się nawleczona wązka ławeczka.

– Zygmunt Gloger

Okres najważniejszych prac przypadał dla bartników na wiosnę, kiedy należało „podmieść” pszczoły tzn. oczyścić barcie z pustych plastrów i niepotrzebnego już, pozostałego po zimie, miodu, oraz na jesieni, we wrześniu, gdy urządzano miodobranie, jednocześnie zabezpieczając barcie przed zbliżającymi się mrozami i wizytą nieproszonych gości – dzięciołów i żołn.

Pszczelarstwo, które wyewoluowało z bartnictwa, przeniosło roje z boru do wsi czy folwarku. Wybór miejsca na pasiekę nie był łatwy. Ule stawiano z dala od budynków gospodarczych czy traktów komunikacyjnych, ponieważ „smrodliwe wyziewy, jako też dym i hałas szkodzą pszczołom”, z drugiej jednak strony odległość dzieląca pasiekę od folwarku nie powinna być zbyt duża, tak, by z łatwością można było hodowli doglądać.

[…] nie wilgotne, nie wystawione na działanie wiatrów północnych, tak również i promieni słonecznych. Pasieka potrzebuje w bliskości wody, kwiecistych łąk, krzewów i drzew owocowych, z którychby pszczoły mogły swój zarób z łatwością powiększać.

– Jan Sikorski

Formy uli były różnorakie: trzymano pszczoły w wydrążonych pniach drzewa, tzw. kłodach, które przykrywano płatem kory świerkowej, zbitych z desek „domkach” czy wyplecionych ze słomy tzw. kószkach, o półkolistym lub stożkowym kształcie z otworem umieszczonym na ściance lub w drewnianej podstawie kosza. Zdarzały się też ule figuralne w postaci sporych rozmiarów rzeźb świętych, chłopów, Żydów, niedźwiedzi czy wilków.

W połowie XIX wieku wynaleziono ruchome ramki, które ułatwiały pszczelarzowi wydobycie plastrów miodu z wnętrza ula, wirówkę do miodu, dzięki której można było wybrać miód z komórek plastra bez jego niszczenia (oznaczało to, że pszczoły mogły od razu przystąpić do produkcji miodu nie poświęcając czasu na odbudowę plastra), wreszcie prasę do sporządzania węzy, tj. cienkiego arkusika wosku z odciśniętymi zaczątkami komórek, którego zastosowanie skracało czas potrzebny pszczołom na uformowanie nowego plastra.

Gospodarny pszczelarz dbał przede wszystkim o to, by znajdujące pod jego opieką roje miały wystarczającą ilość pożywienia, tj. taką, która pozwalała przetrwać pszczołom okres od późnej jesieni po wczesną wiosnę. Wybranie zbyt dużej ilości miodu narażało owady na śmierć głodową i ryzyko napaści, kiedy bowiem brakowało kwitnących roślin, wygłodzone pszczoły mogły zaatakować sąsiednie ule, wypędzając z nich gospodarzy. Osłabłym po zimie rojom należało podać w drewnianej misie dobrego miodu, a w braku takowego – cukru, a także zadbać o to, by owady zbyt wcześnie nie wyleciały z ula, zastawiając wejście za pomocą siatki czy metalowej, dziurkowanej płytki, zapewniającej dopływ świeżego powietrza. Wczesną wiosną „chędożono” ule: najłatwiej było oczyścić kószki, które wystarczyło podnieść i wymienić deskę, stanowiącą podstawę ula, na czystą, trudniej pozostałe rodzaje uli, z których trzeba było uprzednio wypędzić pszczoły za pomocą dymu z podkurzacza. Nieco później, bo w kwietniu „wyrzynano miód” – drugim miesiącem, kiedy wybierano miód z uli był wrzesień. W maju z kolei miał pszczelarz sporo pracy przy rojeniu się pszczół. Nowe rodziny pszczele trzeba było bowiem zachęcić do zajęcia przygotowanych dlań uli i zapobiec ich ucieczce.

Znaczenie gospodarcze pszczół było w wieku XIX jeszcze większe niż dzisiaj – owady te nie tylko zapylały owocowe drzewa i dawały miód, który nieraz używano w zastępstwie droższego cukru, ale także dostarczały wosku niezbędnego do wytapiania świec (czym zazwyczaj trudnił się miejscowy organista), a także woskowania podłóg i mebli. O tym, jak ważną rolę pełniła pszczoła w życiu wsi, niech świadczy fakt, że traktowano ją z wielkim poważaniem.

chłop nasz w pszczole widzi zwierzę, które należy szanować, mówi o niej że pszczoła nie zdycha lecz umiera, a nawet, że ma duszę.

– Adam Fischer

W kulturze ludowej polskiej wsi pszczoła, dostarczająca wosku na kościelne i klasztorne świece oraz dająca najsłodszy, a zarazem najszlachetniejszy pokarm – miód, uznawana była za stworzenie święte, stąd zabicie pszczoły czy też zniszczenie barci bądź pasieki uchodziło za ciężki grzech, a nawet świętokradztwo. Pszczoły przywiązywały się do swoich gospodarzy, przeto gdy umierał pszczelarz, o śmierci jego należało powiadomić znajdujące się pod jego pieczą owady, stukając w ul i wygłaszając odpowiednią formułkę.

Jakkolwiek pożyteczne, a nawet niezbędne, w generowaniu przychodów majątków ziemiańskich pszczelarstwo nie pełniło dużej roli: choć roczna produkcja miodu w okresie międzywojennym w województwie kieleckim była niebagatelna – wynosiła bowiem 500 ton miodu i 20 ton wosku, to lwia jej część pochodziła z pasiek chłopskich, nie dworskich, aczkolwiek te ostatnie należały do największych. Tak więc, o ile liczba rojów w całym województwie była szacowana na 80.000, to gospodarstw mogących się pochwalić ponad 50 ulami było zaledwie 200.

Tkactwo

Jeszcze w dwudziestoleciu międzywojennym własnym sumptem wyrabiane płótno czy sukno było podstawowym materiałem, z którego ludność wsi szyła ubrania.

[p]omimo tylu fabryk włókienniczych, pomimo Łodzi, Bielska i Białegostoku – tkactwo ludowe jest wciąż jeszcze najpotężniejszą gałęzią przemysłu ludowego.

– Janina Orynżyna

A przecież w tym czasie pojawiały się już na wsi tkaniny fabryczne, wróżąc rychłą zagładę zgrzebnym samodziałom. Prześledźmy proces wytwarzania tych ostatnich poczynając od pozyskania surowca – wełny, lnu czy konopi – aż do ich gotowej postaci: sukna i płótna.

Owcza wełna

Wiosną, gdy pogoda była wystarczająco ciepła, przystępowano do strzyżenia owiec. Druga strzyżka miała miejsce na jesieni. Zanim jednak w ogóle do strzyżenia owiec przystąpiono, należało stado „wyprać”.

[w] poprzek rzeki ustawi się tyle osób ile potrzeba. Najpierwszy odbiera owcę suchą i zamacza ją całkiem we wodzie, poczem ją oddaje drugiemu; drugi myje jej grzbiet i posuwa znowu dalej; trzeci myje jej brzuch i posuwa znowu dalej; czwarty np. nogi, pięty, kark i łeb i t.d., a ostatni odbiera owcę już zupełnie czystą, bierze ją więc i jeszcze parę razy całą nurza we wodzie, aby należycie się wypłókała, a nakoniec oddaje ją stojącemu nad brzegiem, który ją dopiero odpędza do drugich, już także wymytych owiec.

Runo ścinano za pomocą specjalnych nożyc, których – co ciekawe – używano także przy tworzeniu papierowych wycinanek, którymi chłopi zdobili swe domy przy okazji każdej większej uroczystości czy święta. Do strzyżenia owiec należało wybierać miejsce porządnie uprzątnięte, aby oczyszczonej wełny nie zabrudził piasek czy plewy. Otrzymany w ten sposób surowiec prano, odtłuszczano i gręplowano, czyli rozczesywano za pomocą zgrzebeł zwanych gręplami. Dopiero po ukończeniu tych zabiegów można było przystąpić do przędzenia, które przebiegało podobnie jak w przypadku włókien pochodzenia roślinnego.

Len i konopie

Len i konopie wysiewano na przełomie kwietnia i maja, zbierano zaś, wyrywając rośliny wraz z korzeniami (nigdy ich nie koszono) w okolicach września. Łodygi lnu suszono, młócono (z uzyskanego w ten sposób, niejako przy okazji, siemienia lnianego wytłaczano olej lub przeznaczano je na karmę dla zwierząt), po czym dwa tygodnie moczono w sadzawkach, jeziorach czy stawach, aby zmiękczyć ich zdrewniałe części i rozpuścić wiążące włókna kleje roślinne. Alternatywą, a niekiedy uzupełnieniem moczenia było roszenie lnu, polegające na rozścieleniu łodyg na łąkach i pastwiskach, gdzie pozostawiano je na dwa do ośmiu tygodni, co jakiś czas odwracając. W ten sposób len namakał od wieczornej rosy i wysychał w dzień, co dawało analogiczne, a według niektórych nawet lepsze efekty od moczenia, jakkolwiek sam proces trwał dłużej.

Po wymoczeniu len wiązany był w snopki i zostawiany do wyschnięcia. Gdy pędy dobrze obeschły, znoszono je do domu, gdzie poddawano je dalszej obróbce celem oddzielenia miękkiego włókna od paździerzy, czyli zdrewniałej części rośliny. I tak len najpierw międlono za pomocą drewnianych narzędzi o konstrukcji analogicznej do nożyc: międlicy (o pojedynczym ostrzu) lub cierlicy (o ostrzu podwójnym). Ich zadaniem było rozgniecenie łodygi i oddzielenie jej zewnętrznej, stwardniałej warstwy od znajdującego się wewnątrz włókna. Międlica była mniej wydajna od cierlicy, łamiąc łodygi na większe kawałki, toteż używano jej jedynie w pierwszej fazie międlenia, lub w ogóle z niej rezygnowano ograniczając się jedynie do użycia cierlicy. Jeszcze szybsze i lepsze efekty dawało zastosowanie tzw. międlicy wałkowej, urządzenia przypominającego swym wyglądem sporych rozmiarów magiel wyposażony w rozgniatające łodygi karbowane wałki i napędzany z obracanego przez konie kieratu. Kiedy łodyga rośliny była już należycie pokruszona trzeba było oczyścić włókno z resztek paździerzy. Pierwszym etapem tego procesu było trzepanie przy pomocy deseczek o kształcie zbliżonym do noży czy tasaków lub – w bardziej zaawansowanej wersji – urządzenia zwanego trzepakiem kołowym, które miało postać osadzonego na podpórce łopatkowatego koła. Wprawione w ruch roztrzepywało wsuniętą pod łopatki garść lnianej czy konopnej słomy. Wytrzepany surowiec czesano przy użyciu kolejno gęstych grzebieni i szczotek, oczyszczających ostatecznie włókno z resztek zdrewniałych części łodyg. Grzebienie o grubych, szeroko rozstawionych, długich zębach służyły także do odziarniania, czyli odrywania torebek nasiennych od łodyg lnianych, które – jak pamiętamy – następowało jeszcze przed roszeniem, na etapie młócenia. Podczas czesania lnu oddzielano długie włókna, przeznaczając je na wyrób tkanin, od krótkich pakuł, z których robiono sznury i powrozy.

Domowa produkcja tych ostatnich polegała na zastosowaniu kołowrotka powroźniczego, który, jak podaje Moszyński, chłop

umocowuje […] dolnym końcem osi w pniu drzewa, szparze ściany etc., zaś uwiązawszy koniec włókien do jednego z rogów poczyna wić sznur, puszczając kołowrotek w ruch i odchodząc od drzewa czy ściany wstecz, coraz dalej. Gdy pewna ilość powrózka zostanie uwita, wtedy mota ją na kołowrotek i, zaczepiwszy o róg, wije dalej.

– Kazimierz Moszyński

Zwyczajowym surowcem służącym do wyrobu wszelakich sznurów, lin, powrozów i postronków, były konopie, których wstępna obróbka podobna była tej, jakiej poddawano len. Podobnie jak w przypadku większości rzemiosł ludowych, mieszkańcy wsi wyrabiali powrozy i liny na własny użytek, z rzadka tylko trudniąc się ich sprzedażą. W dwudziestoleciu międzywojennym powroźników, a zatem rzemieślników, czerpiących dochód z produkcji lnianych i konopnych sznurów czy powrozów, było już zresztą niewielu, w przeciwieństwie do tkaczy, których wyroby ciągle jeszcze znajdowały nabywców.

Przędza

Najstarszym narzędziem używanym do przędzenia było wrzeciono, podłużny kawałek drewna z jednej strony zakończony spiczasto, z drugiej – obciążony bądź to przęślikiem, mającym postać glinianego lub kamiennego koralika czy krążka, bądź wystruganym w drewnie wrzeciona drewnianym zgrubieniem, na które czasem nabijano dla lepszego rezultatu np. ziemniak. Rolą obciążnika było zwiększenie bezwładności puszczonego w ruch wrzeciona.

Przędzenie na wrzecionie należało rozpocząć od skręcenia w palcach pasma włókna wysnutego z lnianego czy konopnego pęku, tzw. kądzieli, którą dla wygody pracy osadzano na pionowym drążku, przęślicy. Nicią tą obwiązywano kolejno podstawę, obwijano środkową część wrzeciona i wreszcie – za pomocą luźnej pętli – jego szpic. Teraz, dobierając jedną ręką pasmo włókna z kądzieli, z drugiej, przepuszczając przez palce formującą się nić, wypuszczano wrzeciono, które zaczynało obracać się wokół własnej osi, skręcając pasmo lnu czy konopi w stopniowo wydłużającą się nitkę. Gdy była ona dostatecznie długa zdejmowano pętlę ze szpicu wrzeciona i nawijano nić na wrzeciono jak na szpulkę, a ponownie zapętliwszy ją wierzchołku iglicy powtarzano całą czynność.

W drugiej połowie XIX wieku rozpowszechnił się na polskiej wsi kołowrotek, urządzenie wynalezione daleko wcześniej, bo już w wieku XVI. Kołowrotek znacznie usprawniał pracę pozwalał bowiem jednocześnie skręcać i nawijać nić: wprawione w ruch za pomocą miarowo przydeptywanego pedału koło kołowrotka obracało szpulkę, na którą nawijała się samoczynnie skręcająca się nić.

Ażeby uprzytomnić sobie, jak żmudna jest ta praca dość zaznaczyć, że na 1 m kw. czesankowego płótna trzeba uprząść 3.2 km nici i ślęczeć przy tym ok. 12 godzin.

– Janina Orynżyna

Uzyskaną nić przewijano na motowidło, dzięki czemu można było obliczyć długość i ocenić jakość przędzy. Zdjęty z motowidła motek prano i suszono, rozwieszając na dwóch żerdziach, z których dolną obciążano celem rozciągnięcia przędzy. Wysuszone nici rozpinano na zwijakach (wijadłach) mających postać dwóch (lub więcej) zakończonych poprzecznie żerdzi, które montowano na krzyż i osadzano pionowo lub poziomo na stojaku, tak by mogły się kręcić wokół własnej osi. Ze zwijaka nić można było wygodnie, bez obawy o jej poplątanie się, przewinąć na – zależnie od długości i jakości przędzy – szpule bądź cewki. Dłuższą i mocniejszą przeznaczano na osnowę i nawijano na szpule za pomocą szpularza, urządzenia zbliżonego swą budową do kołowrotka napędzanego pedałem lub korbą, krótszą zaś wykorzystywano na wątek zwijając przy pomocy potaka na niewielką rurkę zwaną cewką, którą następnie umieszczano w czółenku.

Przed rozpoczęciem tkania na krosnach nici osnowy należało jeszcze przewinąć ze szpul na wał nadawczy warsztatu. W tym celu osadzano szpule w dwóch kolumnach w pionowej ramie zwanej grotownicą, stamtąd zaś wysnute ze szpulek przędziwo przeprowadzano przez dziurki w zawieszonej na ścianie deseczce – przepustnicy. Ponieważ każda nić miała własny otworek nie istniała obawa, że przędza się poplącze. Z przepustnicy nitki motano na ramowy stelaż zwany snowadłem, a z niego dopiero przekładano cały pęk równo ułożonej przędzy na wał krosna. Snucie osnowy na snowadle i jej nawijanie na warsztat wymagało nie lada umiejętności, którymi dysponowały jedynie nieliczne gospodynie we wsi, stąd nawijanie osnowy wymagało nieraz odwołania się do pomocy bardziej doświadczonej sąsiadki.

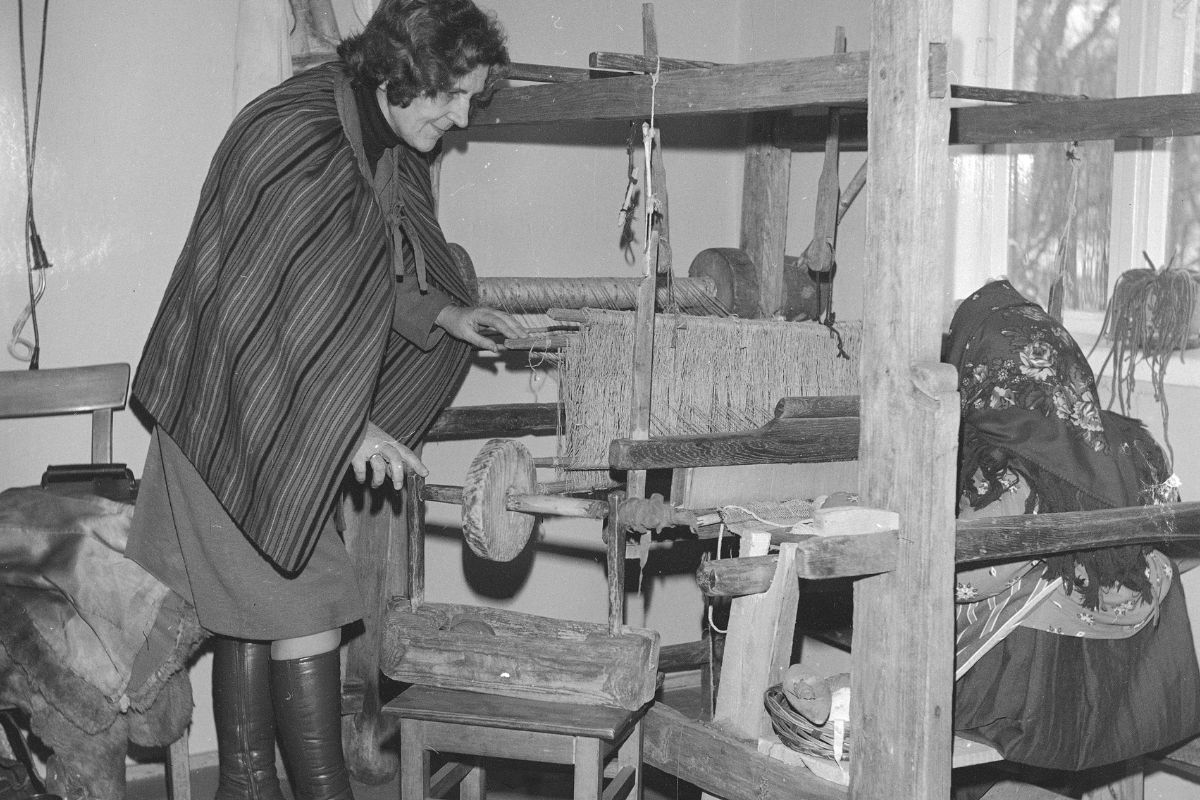

Warsztat tkacki

Tkactwem gospodynie zajmowały się tylko w zimie, praca ta wymagała bowiem rozłożenia w izbie warsztatu, przechowywanego przez resztę roku na strychu lub w stodole. Krosna zajmowały nieraz i połowę pomieszczenia, stąd ważne było, by pracę na nich skończyć jeszcze przed Wielkanocą, tak aby na święta izba była wolna.

Popularny na wsi warsztat poziomy wyposażony był w dwa wały – podawczy, na którym nawinięta była osnowa, oraz odbiorczy, na który zwijano gotową tkaninę. Rozpięte między wałami nici osnowy przepuszczane były przez nicielnice oraz płochę. Pierwsze pozwalały na rozdzielenie przędzy osnowy na dwie części, górną i dolną, w przesmyku między którymi przeciągano czółenko z nitką wątku, druga służyła do „przybijania” przewleczonej nici wątku do reszty gotowej tkaniny. W ten sposób podczas tkania wątek przeplatał się z osnową, dzięki czemu powstawała zwarta płachta materiału, w przypadku lnu o beżowo-szarym kolorze. Jeśli chciało się jej nadać jaśniejszą, czy wręcz białą barwę, należało gotowe płótno wybielić, rozścielając je na nasłonecznionym stoku. Dzięki ekspozycji na słońce tkanina stopniowo blaknęła – proces ten można było przyspieszyć polewając płachty wodą i zostawiając do obeschnięcia, a co jakiś czas odwracając na drugą stronę. Czynności te powtarzano kilkakrotnie.

Wyrób sukna z wełnianej przędzy wymagał z kolei folowania. W tym celu zanoszono tkaninę do folusza, czyli znajdującej się zazwyczaj przy młynie, napędzanej wodą stępy, w której wilgotny materiał był zgniatany, ulegając częściowemu spilśnieniu, dzięki czemu stawał się trwalszy, gęstszy i bardziej nieprzemakalny. W foluszach uzyskiwano także z sierści zwierzęcej czy gorszego gatunku wełny filc, który wykorzystywany był głównie do wyrobu kapeluszy.

Farbowanie tkanin

Kolorowe tkaniny uzyskiwano poprzez ich farbowanie. Można było farbować samą przędzę, albo już gotowy materiał. W obu wypadkach długo używano łatwych do pozyskania substancji naturalnych jak łuski cebuli (kolor rdzawo-brązowy), koszenila, korzenie marzanny i lebiodki (czerwony), janowiec (żółty), kora dębowa i olchowa, sadza (czerń), widłak, liście i pączki brzozy (żółto-zielony).

Pojawienie się w sprzedaży tanich farb sztucznych ułatwiało wprawdzie pracę, były to jednak często barwniki bardzo złej jakości: szybko płowiały, a zwilżone puszczały kolor.

W ludowym rękodziele znane były także techniki zdobienia gotowego materiału powtarzalnymi wzorami. Uzyskiwano je odciskając na płótnie czy suknie rysunek wycięty w drewnianym klocku – stemplu. Etnolodzy wyróżniają dwie metody drukowania tkanin: w przypadku druku bezpośredniego farbę nanoszono wprost na materiał, technika batikowa natomiast polegała na nałożeniu na tkaninę nie farby, lecz wosku. Tak przygotowany materiał zanurzano w zimnym barwniku – ponieważ miejsca pokryte woskiem nie wchłaniały farby, tam, gdzie odciśnięto formę, uzyskiwano pożądany, jaśniejszy od tła wzór. Kilkakrotnie nakładając wosk i farbując tkaninę na coraz to ciemniejszy kolor, można było uzyskać wielobarwny deseń.